新能源汽车要想跑的“持久”轻量化材料是关键

发布时间:2024-03-14 19:47:28 来源:英雄联盟比赛怎么买输赢 作者:英雄联盟比赛怎么买注

毋庸置疑,轻量化慢慢的变成了新能源汽车未来的发展的新趋势。2016年10月份,国家强国战略咨询委员会、清华大学教授欧阳明高作代表发布了非常关注的《节能与新能源汽车技术路线图》,显而易见,轻量化技术的发展已上升到国家层面。

其中路线图包括轻量化技术在内的节能汽车、纯电动和混合动力汽车、燃料电池汽车、智能网联汽车和汽车制造、动力电池技术、汽车制造技术7大方向,内容如下图所示。

轻量化技术领域的相关研究得出,重量的减轻直接意味着续航里程的增加。如纯电动汽车整车重量若降低 10kg,续驶里程则可增加 2.5km,中国科学院杨院生教授在接受电动汽车资源网采访时表示,同样认同此结论,并补充到,提升电动汽车的续驶里程,除了加强电池和驱动系统之外,与车身轻量化的程度也密不可分,而车身轻量化最明显的特征就是材料的选择。目前,应用于新能源汽车的轻量化材料主要有高强度钢、铝合金、镁合金、碳纤维等几种。

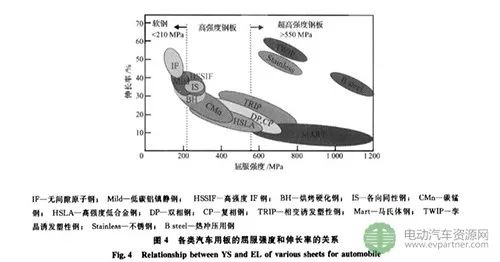

电动汽车资源网获悉,应用于新能源汽车领域的高强度钢根据强化机理的不同,可分为普通高强度钢(Conventional HSS)和先进高强度钢(AHSS),先进高强度钢延塑性更好,在满足工艺性能的同时也具有更高的轻量化潜力。

目前,国际主流车型的高强度钢占车身的比例已达70%以上,其中自主品牌中高强钢的应用已达45%。据了解,中国是高强度钢应用最普遍的国家,车身使用比例接近50%,预计未来可高达60-65%,但是超高强度和先进高强度钢材大幅落后,目前使用比例仅有5%,预计未来将有3倍提升空间。

业内专家觉得,在抗碰撞性能、加工工艺和成本方面,高强度钢相比铝、镁合金有着非常明显的优势,能够很好的满足减轻汽车质量和提高碰撞安全性能的双重需要,甚至从成本与性能角度来看,是目前满足车身轻量化、提高碰撞安全性的最佳材料。

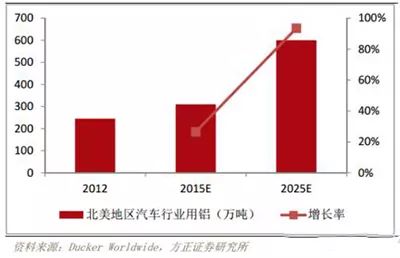

铝的密度仅有钢铁的 1/3,导热性却比铁高出3倍有余。最值得一提的是,铝代钢的结构设计优化能轻松实现二次减重,效果可直接减重50%-100%。相关研究表明,汽车使用1 kg铝可替代自重2.25 kg钢材,减重比例高达125%,整个常规使用的寿命周期内可减少废气排放20 kg。由此可见,铝合金凭借其高强度、可循环性、耐腐蚀、密度低等优质性能成为汽车减重首选材料,铝材在汽车上的使用量将迅速增加,汽车用铝进入黄金期。

而国内车企对铝合金材料的应用中,就必须提奇瑞新能源,公司推出的新一代纯电动微型车——小蚂蚁(代号eQ1),在结构上采用了”全铝空间结构+全复合材料外覆盖件“的组合形式,很好的控制了车身重量,降造成本,实现了更好的车身轻量化。

但全铝身的不足同样不可以小看,当车身受到碰撞损坏时,铝合金材质整形难度较高,一旦操作不当,零部件则非常有可能会出现裂纹甚至断裂,一般铝合金部件损坏后,如果钣金工艺无法调整好,基本上就只能整体更换。另外,铝合金材质需要特殊的工艺才能焊接。因此,全铝车身意味着后期的维修成本可能会更高。

特斯拉作为全球纯电动车的开拓者,在汽车轻量化的道路上也早已开始探索。其标志性车型Model S的车身就用到了大量的铝合金,并且通过特殊的焊接技术实现了铝合金构件与钢构件的链接。

镁密度小,甚至比铝轻 1/3,其比强度(抗拉强度与密度之比值)较铝合金高,导热性好;另外,镁合金尺寸稳定性高,易于回收,有良好的切削加工性,减振性能较好。

银隆纯电动镁合金公交车还搭载了带有主动均衡技术BMS系统的高性能锂离子电池,具有高安全、高稳定、充电快、抗衰减能力强等特点,结合镁合金车身等诸多优点,在为乘客提供更低碳、环保出行解决方案的同时,可靠性更佳,助力城市安全出行。

众所周知,中国镁的产量占全球大约75%以上,让新能源车实现车身轻量化带来了方便。中国汽车工程学会做了一个节能与轻量化路线年左右,镁应用在高端车上能突破100公斤/每辆,在普通车上面能够突破20公斤/每辆。

国内目前已有多家公司试制镁合金车身,更有专家觉得,镁合金车身可能会成为汽车轻量化的主流车身材质。

碳纤维力学性能优异,密度不到钢的1/4,抗拉强度却是钢的7-9倍,是唯一一种在2000℃以上的高温惰性环境中强度不下降的物质。

根据国内某咨询公司发布的研究报告显示,未来几年我国碳纤维需求量将进入快速增长期,预计到2020年国内碳纤维的需求将达25,000吨,年均增长速率约15.5%。而工业领域的需求上升将更为突出。

作为汽车轻量化的先驱之一,宝马在i3和i8量产车上的大规模运用更是将碳纤维造车风潮推向顶峰。2015年推出的第六代宝马7系就首次将碳纤维复合材料与钢材、铝材及塑料进行组合,使得此代7系的白车身成功减重40公斤。

日本帝人集团下属的子公司成功开发出一款轻量化客车车顶盖,该车顶盖由碳纤维增强塑料、铝合金还有别的轻质材料构成,将会应用在丰田公司开发的世界第一批批量生产的燃料电池公交车SORA上。

事实上,目前碳纤维价格每公斤1500、1600元,属于脆性材料,一旦受力过大就会直接断裂,损坏后基本无法修复,而高昂的制造成本和回收费用更使得当前碳纤维的应用主要还局限于高端跑车、越野车和运动赛车上。

总结:这场由新材料、新工艺和新设计驱动的汽车工业革命,也将会随着这些车型的普及,进而深层次的影响全世界汽车产业的格局。尤其是在新能源汽车高歌猛进的现阶段,其整车质量过大已成为制约其发展的障碍之一,汽车轻量化发展刻不容缓。随着轻量化材料技术的慢慢的提升,它将为新能源汽车的发展带来更多的可能性。(来源:电动汽车资源网 桃子)

版权声明:本文版权为电动汽车资源网所有,转载请务必标注明确来源(电动汽车资源网)及作者。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

上一篇:河南省安阳市:会聚“微”力气鼓励 下一篇:谈及汽车轻量化 这次他们都提到了